La tour de séchage par évaporation est un nouveau équipement de séchage fluide hautement efficace, recherchée et développée dans le but de remplacer le sécheur statique à faible efficacité et à haute consommation. Nous avons utilisé les fonctionnalités du séchage fluide ordinaire tel que le sécheur à flux d'air dans le processus de conception, et nous avons crée la tour de séchage par évaporation beaucoup plus avancée.

Principe de fonctionnement de la tour de séchage par évaporation

L'air chaud pénètre à une vitesse élevée dans la chambre d'agitation, de broyage, et de séchage à travers la partie inférieure de la tour de séchage par évaporation. Il exerce un fort cisaillement, soufflement, flottement et tournage des matériaux. Par conséquent, le matériau brut est transformé en granulés grâce à l'effet de centrifugation, de cisaillement, d'impact et de friction, ce qui renforce le processus d'échange de chaleur. A la partie inférieure de la tour de séchage par évaporation, les grosses granulés humides sont ensuite broyées sous l'action d'un agitateur. Puis les petites granulés avec moins d'humidité sont soulevées par un courant d'air rotatif, le séchage est ainsi effectué. Ce processus en deux phases permet une grande capacité de séchage rapide.

Caractéristiques de la tour de séchage par évaporation

1. Il existe de nombreux types d'équipements d'alimentation pour alimenter le continu ou le statique.

2. Dans la partie inférieure de la tour de séchage par évaporation, les matières premières ne sont pas en contact direct avec la surface de la chaleur. Par conséquent, il n ya pas carbonisation ou changement de couleur.

3. Il ya des équipements sous pression de l'air et des équipements de refroidissement d'arbre, de sorte que la durée de vie de la machine soit étendue.

4. Un équipement spécial est utilisé pour augmenter la quantité d'air chaud.

5. Il ya des pièces de flux de rotation à l'intérieur de la chambre de séchage de la tour de séchage par évaporation. Elles sont utilisées pour contrôler l'humidité et la granulation de la matière première.

6. La haute efficacité est obtenue en raison de la vitesse de circulation à l'intérieur de la chambre de séchage.

| Type | (A) Hauteur (mm) | (B) Longueur (mm) | (C ) Largeur (mm) |

| XSG4 | 4600 | 5500 | 5000 |

| XSG6 | 5500 | 6550 | 6000 |

| XSG8 | 6000 | 7100 | 5600 |

| XSG10 | 6500 | 8200 | 6700 |

| XSG12 | 7000 | 8900 | 7000 |

| XSG14 | 7800 | 10500 | 8500 |

| XSG16 | 8500 | 14500 | 11000 |

| Modèle | Diamètre intérieur de la machine principale (mm) | Volume de passation de l'air (m3/h) | Capacité évaporée (Kg/h) | Puissance équipée (kW) | Hauteur maxi (m) | Zone de couverture (m2) |

| XSG4 | 400 | 1600-2500 | 40-60 | 25 | 4.6 | 19 |

| XSG6 | 600 | 4000-5500 | 80-120 | 37 | 5.5 | 26 |

| XSG8 | 800 | 6000-7500 | 150-240 | 48 | 6.0 | 34 |

| XSG10 | 1000 | 10000-12000 | 250-400 | 75 | 6.5 | 45 |

| XSG12 | 1200 | 15500-18000 | 450-610 | 85 | 7.5 | 58 |

| XSG14 | 1400 | 20000-24000 | 650-750 | 98 | 8.0 | 76 |

| XSG16 | 1600 | 25000-30000 | 800-1000 | 135 | 8.5 | 110 |

Remarque

1. La quantité d'humidité évaporée est calculée à une température d'entrée de 200 °C et une température de sortie de 80 °C.

2. Les modèles personnalisés de la tour de séchage par évaporation sont également disponibles.

3. La zone occupée varie en fonction de différents environnements.

| Catégorie | Nom des matières premières | Teneur en eau initiale (%) | Teneur en eau finale (%) | |

| Sel inorganique | Harlsalz | Stéarate de baryum | 40 | 0.5 |

| Stéarate de zinc | 40 | 0.5 | ||

| Stéarate d'aluminium | 45 | 2.0 | ||

| Stéarate de calcium | 40 | 2.5 | ||

| Stéarate de magnésium | 45 | 5.0 | ||

| Carbonate | Carbonate de manganèse | 20 | 1.0 | |

| Carbonate de cérium | 31 | 17(y compris l'eau de cristal) | ||

| Carbonate de zinc | 80 | 0.5 | ||

| Carbonate de calcium | 30 | 0.2 | ||

| Oxyde | Zircon | 80 | 1.0 | |

| Oxyde de fer rouge | 60 | 1.0 | ||

| Oxyde de zinc | 60 | 1.0 | ||

| Chlorate | Hydroxyde d'aluminium | 55 | 1.0 | |

| Chlorure cuivreux | 45 | 1.0 | ||

| Sulfate | Dioxyde de sodium isocyanurate | 25 | 1.0 | |

| Sulfate de calcium | 35 | 3.0 | ||

| Pyrosulfite de sodium | 20 | 0.2 | ||

| Autres | Silice | 85 | 0.5 | |

| Sulfate de plomb | 25 | 0.5 | ||

| Métasilicate de sodium | 47.5 | 42.4 | ||

| Matières chimiques organiques brutes | Acétate de fentine | 25 | 1.0 | |

| Aniline acétoacétyl | 15 | 0.2 | ||

| Poudre à blanchir hautement testé | 35-40 | 3 | ||

| Agrochimie | Padan | 20 | 1.0 | |

| Monosultap | 20 | 1.0 | ||

| Abamectine | 80 | 15 | ||

| Pyridabène | 25 | 0.5 | ||

| Paclobutrazole | 26 | 1.0 | ||

| Méthomyl | 15 | 2.0 | ||

| Quizalofop-p-éthyl | 58 | 1.0 | ||

| Mancozèbe | 30 | 1.0 | ||

| Tricyclazole | 28 | 1.0 | ||

| Atrazine | 40 | 1.0 | ||

| Pigment de colorant | Bleu rapide | 35 | 0.5 | |

| Jaune réactif | 60 | 3.0 | ||

| Soufre bordeaux | 60 | 3.0 | ||

| Jaune de base | 40 | 0.3 | ||

| Dilblack | 45 | 1.0 | ||

| Soufre bleu | 60 | 3.0 | ||

| Plomb de chromate jaune | 40 | 0.1 | ||

| Catalyseur | Catalyseur dismutée | 50 | 1.0 | |

| Tamis moléculaire | 24 | 2.0 | ||

| Caoutchouc accélérateur | 20-30 | 0.3 | ||

| Pharmaceutique | Guanosine | 40 | 1.0 | |

| Ucleotide, poudre de levure vitae | 40 | 6 | ||

| Mohensin | 30 | 3.0 | ||

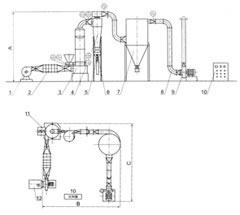

| 1. ventilateur 2. radiateur de vapeur 3. machine principale 4. séparateur cyclone 5. soupape de décharge 6. marteau pneumatique |

7. sac en plumeau 8. système de tuyau 9. ventilateur 10.cabinet de contrôle 11. chargeur 12. filtre à air |